Fundición vs. Forja: la diferencia crucial

Como fan del cine de fantasía heroica… y también como alguien que estudió ingeniería metalúrgica, hay una escena que me hace reír cada vez que la veo: el herrero cinematográfico, rodeado de chispas y efectos especiales, vacía un crisol humeante lleno de metal fundido en un molde con forma de espada. Un par de golpes para “darle forma”, un chapuzón en agua, y listo: ¡tenemos una espada épica!

Y luego, claro, alguien me pregunta:

—Si el hierro se funde a más de 1.500 °C, ¿cómo lo hacían en la antigüedad? ¿Tenían tecnología secreta?

Spoiler: no, no usaban rayos láser alienígenas ni hornos mágicos. La clave está en que el hierro no se fundía. Se forjaba.

El punto de fusión del hierro es de 1.538 °C, una temperatura inalcanzable para los hornos antiguos que usaban carbón vegetal. No fue sino hasta bien entrada la Edad Media, con el desarrollo de altos hornos, que se comenzó a fundir el hierro de forma práctica.

Y aun así, incluso hoy, las espadas de acero no se hacen por fundición. Porque si se funden, pierden muchas de sus propiedades mecánicas. La forja, es decir, dar forma a golpes al metal cuando está al rojo, sigue siendo el método preferido para fabricar piezas que requieren alta resistencia.

Los inicios del hierro: mucho antes de la Edad del Hierro

Pero esta historia empieza mucho antes...

La mina más antigua de mineral de hierro conocida tiene más de 43.000 años. Se encuentra en la Cueva del León, en lo que hoy es Suazilandia. Esta mina paleolítica estuvo en uso durante al menos 20.000 años y se estima que de allí se extrajeron más de 100.000 toneladas de mineral. Pero no para hacer espadas, claro.

¿Para qué lo usaban?

Para pintura.

El mineral extraído era hematita, un óxido de hierro rojizo que los humanos prehistóricos utilizaron como pigmento en rituales, arte rupestre o incluso cosmética. La humanidad lleva más de 40 milenios usando hematita… pero eso no significa que no hayan descubierto por accidente cómo producir hierro metálico.

¿Descubrimiento accidental?

El principal mineral del hierro es la hematita, que es básicamente óxido de hierro (Fe₂O₃). Los seres humanos la han utilizado como pigmento desde hace más de 40.000 años, y se han encontrado evidencias arqueológicas de su uso en pinturas rupestres desde el Paleolítico, tanto en África como en Europa y América.

¿Cómo pasamos del pigmento al metal?

En algún momento, alguien —tal vez accidentalmente— encendió una hoguera sobre una piedra rica en óxido de hierro y notó algo extraño: al cabo de varias horas, entre las cenizas quedaba una masa oscura, porosa y metálica. Lo que había ocurrido era un fenómeno de química básica que aún usamos hoy: la reducción del hierro.

Cuando el mineral de hierro se calienta en presencia de carbón vegetal, y se limita el oxígeno disponible (una combustión incompleta), se genera monóxido de carbono (CO). Este gas reacciona con el óxido de hierro, liberando hierro metálico en forma de una masa porosa y mezclada con escoria. A este proceso se le llama reducción directa, y es una de las formas más antiguas de obtener hierro sin fundirlo.

El resultado no es una barra útil, sino una especie de esponja de hierro mezclada con impurezas. Si alguien en la antigüedad produjo esto por accidente, seguramente se preguntó qué era esa cosa inútil… y probablemente maldijo haber arruinado un buen lote de pigmento rojo.

Pero en algún momento, alguien curioso o particularmente terco decidió golpear esa masa mientras aún estaba caliente, y notó que podía compactarse y deformarse. Así, a lo largo de siglos (y muchos fracasos), comenzó a desarrollarse el conocimiento que permitiría trabajar el hierro como metal.

(Comentario arqueológico: En yacimientos como Tell Hammeh (Jordania), se han hallado restos de hornos y escorias datados hacia el 1200 a.C., considerados una de las primeras evidencias firmes de trabajo sistemático del hierro. En Anatolia, se han encontrado objetos de hierro más antiguos, usados ceremonialmente hacia el 2500 a.C., lo que sugiere que el hierro era conocido, pero aún no plenamente dominado como material técnico.)

El secreto estaba en los golpes

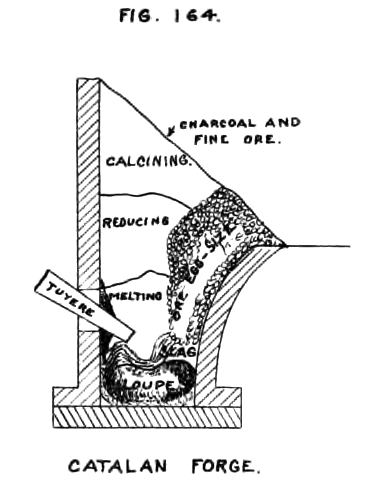

Mientras la escoria todavía está líquida, la masa se martilla repetidamente para expulsar las impurezas. A medida que se trabaja, el hierro se compacta y se vuelve más homogéneo. En ningún momento se funde: sigue siendo una masa sólida, trabajada a base de calor y fuerza bruta.

Una excelente demostración de este proceso puede verse en los talleres históricos de forja catalana, donde se muestra cómo se obtenía hierro metálico a partir de óxidos sin fundición, usando técnicas preindustriales. Puedes encontrar un video de referencia en la sección de recursos.

(Comentario adicional: En África subsahariana, especialmente en la región del Níger y Burkina Faso, también se han descubierto antiguos hornos de reducción y escorias que indican un conocimiento autónomo del trabajo del hierro entre el 1500 y el 500 a.C., independientemente del desarrollo en Eurasia.)

Entonces… ¿por qué no lo aprovecharon?

- No podía fundirse (solo deformarse en caliente).

- Contenía muchas impurezas.

- Era blando e inestable.

- Se oxidaba con facilidad.

¿La clave para hacerlo útil? Transformarlo en acero. Pero eso, amigo lector, es otra historia… y te la contaré más adelante.

El secreto del acero: cómo convertir hierro en algo útil

El hierro puro, una vez extraído y reducido, es blando, oxidante y poco útil. Más blando, incluso, que un buen bronce templado. No sirve para herramientas duraderas, y mucho menos para espadas. Entonces… ¿Cómo pasamos de esa masa porosa de hierro a una hoja de acero capaz de partir un yelmo?

¿Qué es la carburación?

Es el proceso mediante el cual el hierro, cuando se calienta en contacto con carbón vegetal, absorbe carbono. Este carbono se difunde lentamente desde la superficie hacia el interior del metal. Si se deja el hierro el tiempo suficiente en el horno, su capa superficial se enriquece con carbono… y así comienza a transformarse en acero.

Claro, el proceso es más complejo de lo que parece. Para que funcione adecuadamente, debe generarse lo que se conoce como una atmósfera reductora. Es decir, el hierro no debe recibir oxígeno, sino estar rodeado de gases como el monóxido de carbono, que pueden reaccionar químicamente y depositar carbono elemental en su superficie. A partir de ahí, el carbono empieza a difundirse lentamente en la estructura del hierro.

Algunos componentes del horno, como el carbonato de calcio (por ejemplo, en la caliza usada como fundente), pueden favorecer esta reacción al controlar las impurezas o facilitar la formación de escoria.

Este proceso es lento y puede tardar muchas horas. Por eso, solo fue posible cuando las sociedades desarrollaron hornos que podían mantenerse encendidos durante largos periodos, a veces días enteros, y eso solo se logró en comunidades estables y organizadas, capaces de sostener una producción continua y especializada.

¿Y cómo sabían cuánto carbono era suficiente?

No lo sabían. Lo hacían por prueba y error, durante generaciones. Si el acero tenía muy poco carbono, seguía siendo blando; si tenía demasiado, se volvía quebradizo. El punto ideal era entre 0.3% y 1.3%.

¿Qué pasa si el acero tiene muchas impurezas?

Entonces se vuelve impredecible. Por eso, en culturas como la japonesa, surgieron técnicas como el doblado repetido para purificar el acero y homogeneizar el carbono. Hoy, con aceros modernos, ya no es necesario, pero para los antiguos herreros, esta era la única forma de asegurar la calidad.

Forjar, doblar, refinar…

Cada golpe reorganiza los cristales del acero y elimina escoria. La forja, además de dar forma, crea estructura. Una espada fundida en molde no aguantaría un solo golpe real.

Templado y revenido: entre ciencia, alquimia y leyendas

Si carburizar fue un logro, templar fue un acto de alquimia. Calentar el acero al rojo cereza (850–950 °C) y sumergirlo súbitamente en agua o salmuera transforma su estructura en martensita, lo que le da dureza extrema.

La leyenda del sacrificio

Se decía que una espada debía templarse en el cuerpo de un prisionero valiente para obtener su espíritu. Hoy, podríamos traducir ese impactante ritual como:

“Calienta el acero a unos 900° C… y sumérgelo en salmuera a 34 °C.”

¿Y el revenido?

Una hoja recién templada es frágil. El revenido consiste en calentarla ligeramente (150–300 °C) y enfriarla lentamente para ganar tenacidad sin perder el filo.

Conclusión: el verdadero poder del acero

Convertir una masa inútil de hierro en una hoja mortal fue un proceso milenario. Un arte transmitido entre culturas y maestros, y lleno de experimentación, error… y un poco de magia.

Y aunque el hierro fue usado como pigmento desde hace 40.000 años, solo cuando aprendimos a carburizar, templar y revenar… el hierro se volvió herramienta y arma.

Una magia forjada a golpes

En la mitología griega, el dios herrero Hefesto era deforme, rudo y misterioso… y estaba casado con Afrodita. Una bella metáfora del contraste entre la rudeza del oficio y la belleza del resultado.

Hoy, las películas aún no le hacen justicia a ese milagro técnico que es una espada forjada. Porque el verdadero poder del acero no está en el fuego, sino en el conocimiento.

Lecturas y recursos recomendados

- “Forging a longsword, the complete movie”

Video documental que muestra el proceso completo de forja de una espada larga con técnicas modernas, pero basadas en los principios tradicionales.

Ver en YouTube - Reducción de hierro en Farga Catalana

Video demostrativo del antiguo proceso de reducción de hierro utilizando tecnología preindustrial catalana. Se observa cómo se obtiene hierro metálico sin fundición.

Ver en YouTube - Quora – ¿Cómo fundían hierro en la antigüedad?

Explicación popular en formato pregunta-respuesta sobre por qué las civilizaciones antiguas no fundían hierro y qué métodos usaban realmente.

Leer en Quora